どうも。こんにちは。

ケミカルエンジニアのこーしです。

本日は、「ソフトセンサーとは」についてわかりやすく解説します。

ソフトセンサーは、工場や製造現場における品質安定化や運転コスト削減のための大きな武器となり得ます。

ぜひ本記事を読んでソフトセンサーの理解を深め、品質安定化やコスト削減のための武器を手に入れましょう!

本記事の内容

・ソフトセンサーとは

・ソフトセンサーの適用先

・ソフトセンサーの4つの役割

・ソフトセンサー構築の流れ

・参考文献

この記事を書いた人

こーし(@mimikousi)

こーし(@mimikousi)

目次

ソフトセンサーとは

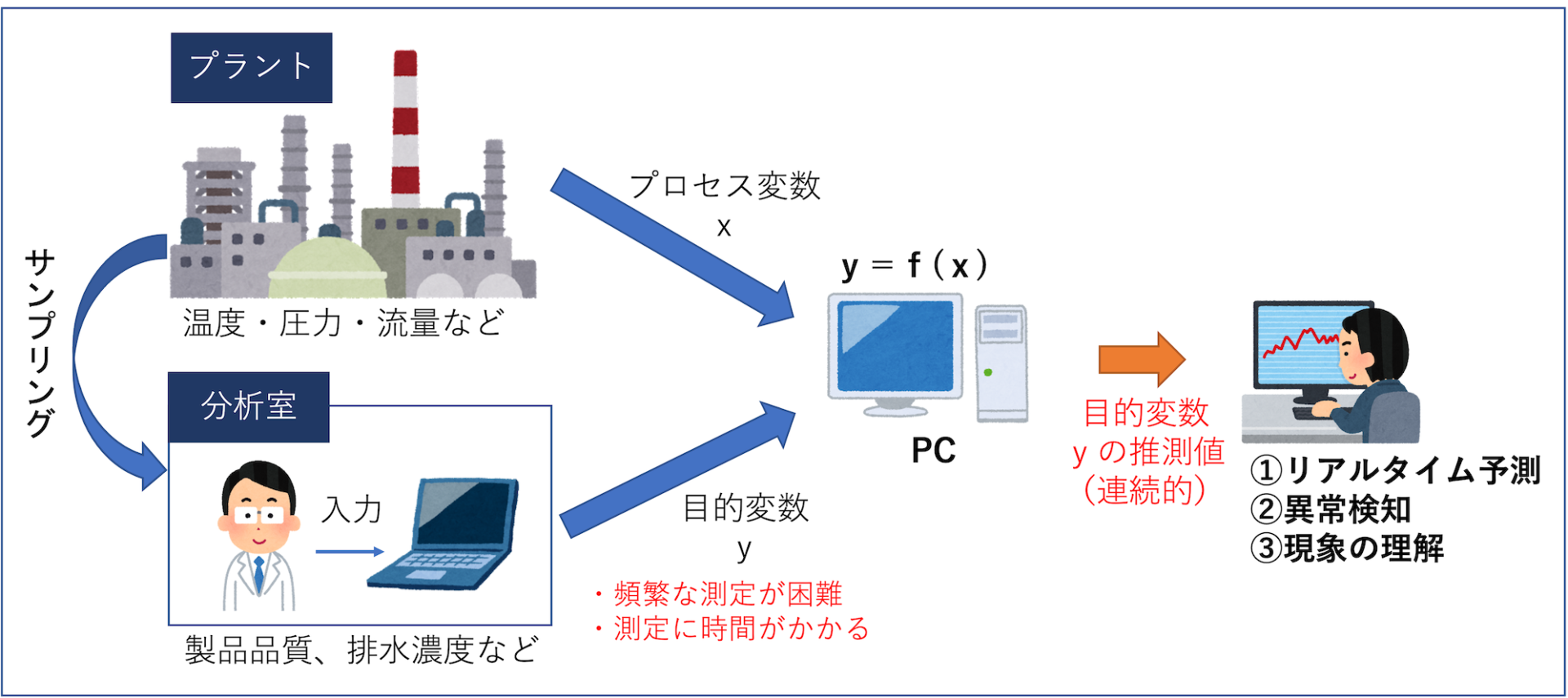

ソフトセンサーとは、オンラインで測定可能なプロセス変数xと測定困難な目的変数yとの間でモデルを作成し、連続的に目的変数yを推定する手法です。

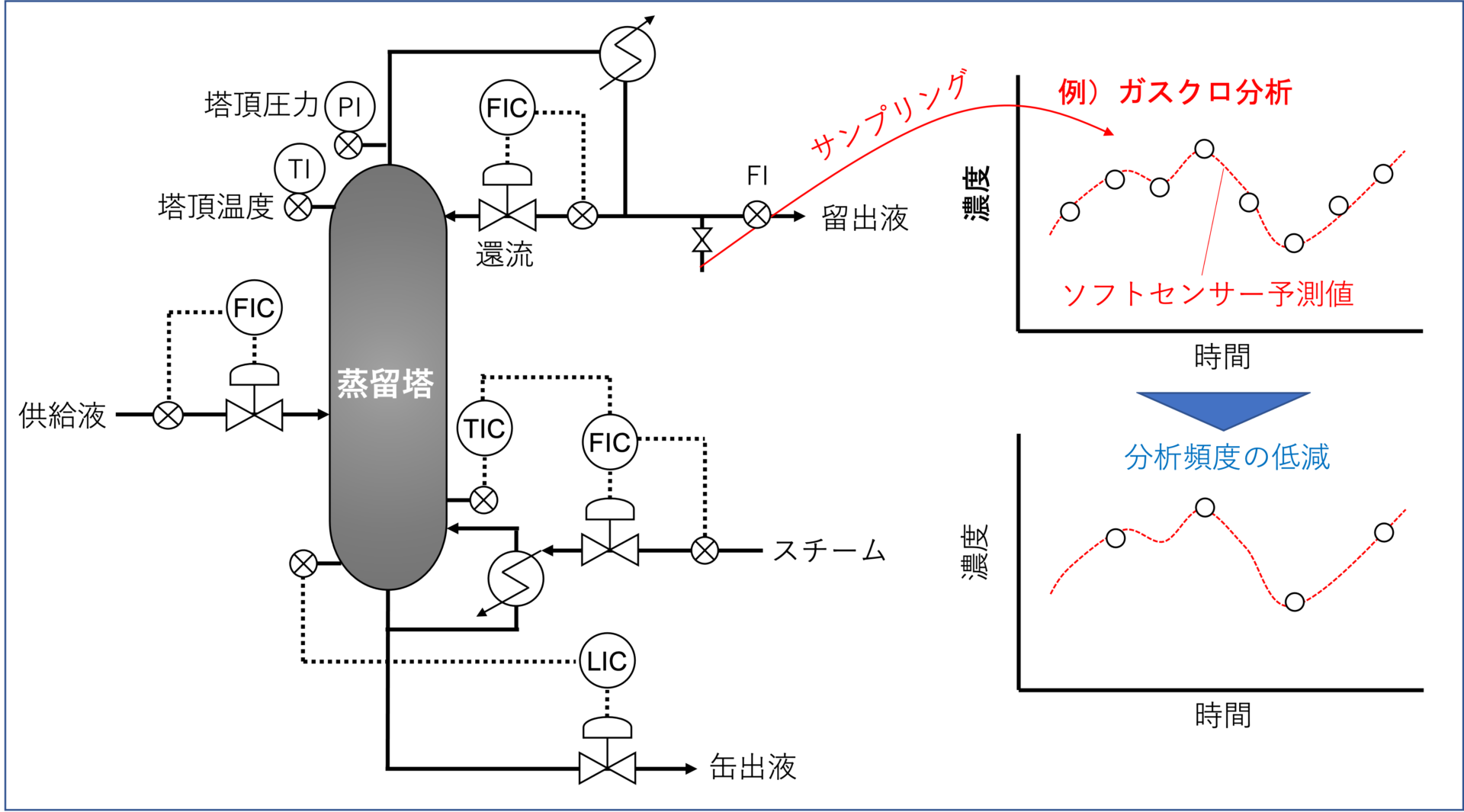

ソフトセンサーのイメージを上図に示しました。

ソフトセンサーを用いると下記のような変数でもリアルタイム推定ができます。

・頻繁な測定が困難な変数

・測定に時間がかかるような変数

特に、化学メーカにおいては、製品品質や環境関係の分析項目が上記に当てはまる場合が多いです。

例えば、製品を6時間に1回サンプリングし、不純物濃度を分析する場合を考えます。

分析結果は、前処理含めて数十分〜数時間かかるものもあり、遅れて製品品質(目的変数y)のデータが得られることになります。

よって、分析結果が出るまでは、参考になるデータがありませんので、品質規格や運転管理値を外れないよう余裕を持った運転管理をしなくてはいけません。

また、非常に手間がかかったり、安全・品質管理上の問題で頻繁にサンプリングできないこともあります。

そこで、ソフトセンサーを用いてリアルタイム予測することで、下記のような改善が可能になります。

ソフトセンサーによる改善

①品種切替時のオフスペック品の削減

②品質規格の下限または上限を狙った省エネ・省コスト運転

他業種におけるソフトセンサー

また、ソフトセンサーは適用する対象によっては下記のように呼ばれる場合がありますが、内容は同じです。

様々な分野で注目されている証拠ですね!

- ソフトセンシング技術

- 仮想計測技術

- バーチャルメトロロジー

- Process Analytical Technology(PAT)

ソフトセンサーの適用先

ソフトセンサーは様々なところで使用されており、一例を下記に示します。

ソフトセンサーの適用先

- 蒸留塔ボトム液の低沸点成分濃度の推定

- 重合プラントの製品品質(MFR)の推定

- 医薬品プロセスにおける、NIRスペクトルから有効成分(API)含有量の推定

- MBR(膜分離活性汚泥法)における膜ファウリングの予測

- 排水処理プロセスにおける、NOx、アンモニア濃度の予測

など

上記のように、多くの場所でソフトセンサーが使用されており、今後も工場や製造現場での実用化が進んでいくと考えられます。

ソフトセンサーの4つの役割

ソフトセンサーの役割を具体的に分類すると下記の4つにまとめることができます。

ソフトセンサーの4つの役割

- 分析計の代替

- 分析計の異常検出

- プロセス変数間の関係の解明

- 効率的なプロセス制御

それでは1つ1つ具体的に例を挙げて見てみましょう!

1.分析計の代替

蒸留塔の留出液濃度分析の例を上図に示しました。

①制御性能の向上

上図の蒸留塔では、留出液濃度が一定になるように運転操作(還流量を調整)しています。

もし、留出液の濃度がオンライン分析できない化学物質であった場合、数時間に1回のサンプリング・分析で得られたデータを元に運転操作を行うため、安定した運転が難しいです。

しかし、蒸留塔の塔頂温度や圧力といったオンライン測定しているプロセス変数から作成したソフトセンサーの予測値を用いると、リアルタイムで留出液濃度が推測できるため、運転操作の判断が容易となり、蒸留塔を安定運転かつ省エネ運転することが可能になります。

また、一般には時定数Tとむだ時間Lの比(L/T)が大きい制御対象は、比例ゲインKを大きくできず、十分な制御性能を得ることが難しいと言われています。

例えば、加熱炉制御は応答がとても速く、秒単位での制御が必要ですが、センサーの位置や測定方法などによって測定値が実際と数十秒遅れる(むだ時間がある)場合があります。

そこで、ソフトセンサーを用いてむだ時間を解消することで比例ゲインをKを大きくすることができ、良好な制御性能を発揮することができます。

【参考記事】ソフトセンサーを用いた燃焼制御への適用とその効果

※化学工学会員であれば全文読めます。

②分析頻度の低減

安定運転をするためには、できる限り多くのデータを元に運転操作をする必要があります。

しかし、作業工数の問題で頻繁にサンプリング・分析ができなかったり、サンプリングが安全上困難であったりなど、分析頻度を上げることができない場合があります。

もし精度の良いソフトセンサーを作成することができれば、分析頻度を上げることなく、多くのデータを得ることができます。

一方、サンプリング時の外気との接触により品質劣化を引き起こす可能性がある場合、極力サンプリングを避けなければいけません。

その場合は、ソフトセンサーを作成することにより、積極的にサンプリング回数や分析頻度を低減することができます。

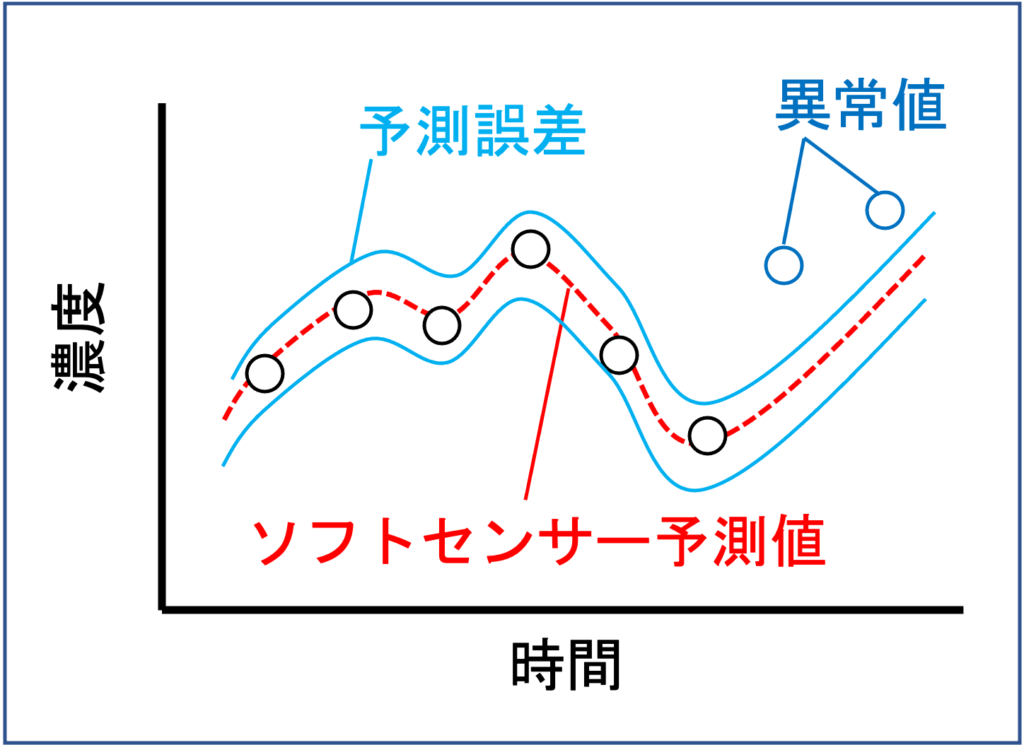

2.分析計の異常検出

ソフトセンサーのモデル作成時に使用したデータ(x、y)と、運用時に新しく得られたデータ(x、y)との距離関係(データ密度など)から「予測誤差」を推定することができます。

この予測誤差よりも実測値が外れてしまった場合、ソフトセンサーのモデルでは推測しきれない「何か」が起こっている可能性があります。

例えば、スケーリングにより流量計が高め指示していたり、触媒の劣化によりxとyの関係が変わっていたりなど、多種多様な変化が考えられます。

特に、目的変数yはHPLCやGCなどの分析計で分析することが多いため、カラムの劣化など経時的な変化が認められることがあります。

よって、予測誤差よりも実測値が外れる場合は、目的変数yを測定している分析計の異常である場合が多いです。

このように、ソフトセンサーを構築しておくことで、分析計の異常を検出することができます。

3.プロセス変数間の関係の解明

ソフトセンサーを構築することにより、目的変数yとプロセス変数xとの関係を解明することができます。

例えば、線形回帰モデルを考えると、蒸留塔の留出液濃度(y)は下記のような式で表すことができます。

$$y = \text{a}x_{1} + \text{b}x_{2} + \text{c}x_{3} + \text{d}\tag{1}$$

ここで、それぞれの変数は下記の通りです。

\(y\):留出液濃度

\(x_{1}\):塔頂温度

\(x_{2}\):還流比(=還流量/留出液流量)

\(x_{3}\):塔頂圧力

また、係数a、b、cの正負や絶対値の大きさを知ることで、現象の理解にも役立ちます。

注意ポイント

プロセス変数の\(x_{1}\)、\(x_{2}\)、\(x_{3}\)の間に相関がある場合は、係数a、b、cの正負や絶対値の大きさで単純に判断できないので注意が必要です。

逆を言えば、プロセスの知見(ドメイン知識)を元に、ソフトセンサー(回帰モデル)を構築すれば良いです。

しかし、実際には物理モデルでソフトセンサーを構築することは困難な場合が多く、変数選択や結果の解釈にドメイン知識を活用します。

【参考記事】ソフトセンサーの構築・運用・保守

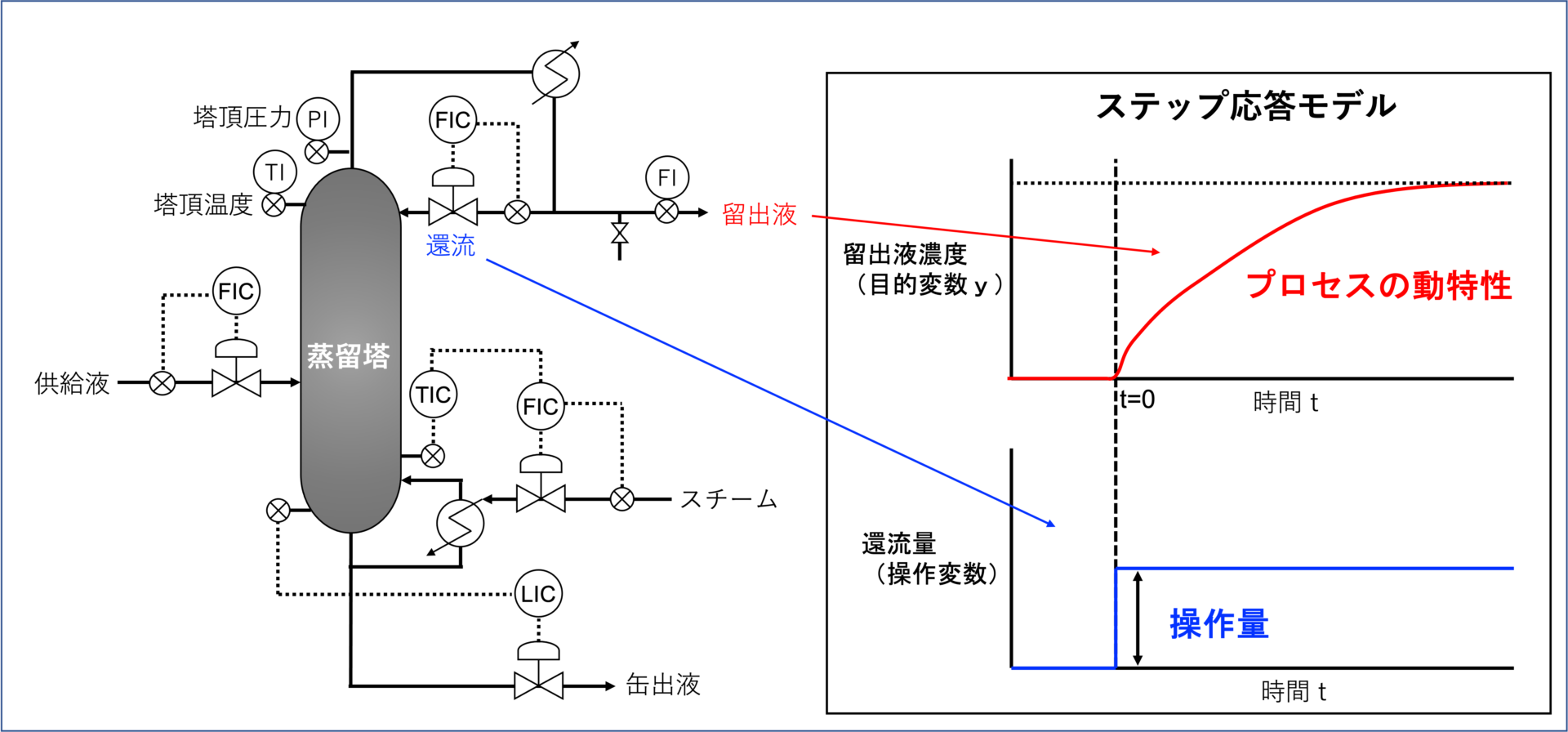

4.効率的なプロセス制御

①モデル予測制御への適用

ソフトセンサーによって、サンプリングや分析が困難であった変数が連続的に得られるようになります。

すると、連続的なデータから動的モデル(ステップ応答モデルなど)を得ることができ、その得られたモデルを「モデル予測制御」に採用することでより効率的なプロセス制御が可能となります。

モデル予測制御については下記の記事で詳しく解説しています。

-

-

モデル予測制御とは?【コスト削減の鍵!?】

続きを見る

②逆解析

得られたモデルを逆解析することで、目的変数yを自在に調整できるようになります。

ここで言う逆解析とは、(1)式を例にとると、目的変数yを目標値にするために\(x_{1}\)や\(x_{2}\)、\(x_{3}\)をどのくらい操作したら良いかを解析することです。

逆解析を行うことで、例えば下記のような改善が期待できます。

- 製品品質の調整方法を確立

- 運転管理値の上限または下限近傍で省エネ運転するための運転条件の探索

ソフトセンサー構築の流れ

ソフトセンサー構築の流れを下記にまとめました。

ソフトセンサー構築の流れ

- データ収集

- データの前処理

- モデル構築

- モデル解析

- モデル運用

上記も解説すると長くなったので、下記記事に分割しています。

-

-

【図解あり】ソフトセンサーの作成方法

続きを見る

まとめ

まとめ

- ソフトセンサーは、様々な業種の製造現場で適用されている。

- ソフトセンサーを活用することで、安定運転や省エネ運転によるコスト削減が可能となる。

- ソフトセンサーを構築することにより、新たなプロセス知見が得られることがある。

- ソフトセンサーは、下記4つの役割を果たす。

①分析計の代替

②分析計の異常検出

③プロセス変数間の関係の解明

④効率的なプロセス制御

参考書籍

本記事は、こちらの教科書を参考に書きました(良書だったので2周読みました!)

ソフトセンサーの作成方法などについて興味がありましたら、ぜひ読んでみて下さい!