どうも、こんにちは。

ケミカルエンジニアのこーしです。

本日は、「化学メーカーのスマートファクトリー構想」について解説してみます。

化学メーカーのDX戦略は、「ビジネスモデルの変革」や「デジタルマーケティング」、「開発プロセスの迅速化」など幅広い内容が含まれます。

そこで、本記事では製造現場におけるDXという視点で、「スマートファクトリー」に焦点を絞り、深掘りしてみたいと思います。

これから、製造現場におけるDXに取り組みたいと考えている方の参考になれば嬉しいです。

本記事の内容

- スマートファクトリーとは

- スマートファクトリー化の課題

- スマートファクトリーロードマップ

- まとめ

この記事を書いた人

こーし(@mimikousi)

こーし(@mimikousi)

目次

スマートファクトリーとは

スマートファクトリーは、とても抽象的な概念であり、10人いれば10通りの考えがあるような気がします。

そこで、本記事では誤解を恐れず持論をハッキリ示したいと思います。

「スマートファクトリー」とは、「生産性の高い工場」のことです。

そして、生産性の高い工場とは、簡潔に表現すると「少ない労力・資源で、最大の"価値"を生み出す工場」のことです。

注意したいのは、いくら効率的に生産できても、ゴミ(低付加価値品)を大量に作ってはいけないということです。

今、自分が作っている製品は、世の中にどのような影響を与えることができているのか、ハッキリとイメージできてないといけません。

スマートファクトリー化の課題

スマートファクトリー化の課題を、経済産業省の資料を参考に下表に整理してみました。

「少ない労力・資源で、最大の"価値"を生み出す」という方針を具体化したような課題になっています。

| 大項目 | 中項目 |

| (1)品質の向上 | ①不良率の低減 |

| ②品質の安定化・ばらつき低減 | |

| ③設計品質の向上 | |

| (2)コストの削減 | ①材料の使用量の削減 |

| ②生産のためのリソーセスの削減 | |

| ③在庫の削減 | |

| ④設備の管理・状況把握の省力化 | |

| (3)生産性の向上 | ①設備・ヒトの稼働率の向上 |

| ②ヒトの作業の効率化、作業の削減・負担軽減 | |

| ③設備の故障に伴う稼働停止の削減 | |

| (4)製品化・量産化の期間短縮 | ①製品の開発・設計の自動化 |

| ②仕様変更への対応の迅速化 | |

| ③生産ラインの設計・構築の短縮化 | |

| (5)人材不足・育成への対応 | ①多様な人材の活用 |

| ②技能の継承 | |

| (6)新たな付加価値の提供・提供価値の向上 | ①多用なニーズへの対応力の向上 |

| ②提供可能な加工技術の拡大 | |

| ③新たな製品・サービスの提供 | |

| ④製品の性能・機能の向上 | |

| (7)その他 | ①リスク管理の強化 |

スマートファクトリーロードマップ

上記で示した「スマートファクトリー化の課題」の7つの大項目について、より具体的に取り組むべき課題を整理してみます。

(1)品質の向上

| 目的 | レベル1 データの収集・蓄積 |

レベル2 データによる分析・予測 |

レベル3 データによる制御・最適化 |

| (1)品質の向上 | 手分析データのデータベース化 オンライン計測器(GCなど)導入 分析操作のばらつき解析 品質自動分析(ロボット分析) 顧客要求の把握・定量化 |

品質のリアルタイム見える化 ローコードツール導入(見える化・データ解析) 品質予測ソフトセンサー構築 品質変動因子の特定 |

品質予測制御 |

手分析データのデータベース化

化学製品の品質分析は、分析室で手分析する場合が多く、製造プロセスの温度や流量、圧力といったプロセスデータと独立して保存されている場合が多いです。

そもそも品質データがデジタル化されてなかったり、分析時間があいまいで、製造プロセスのどのデータ(時間帯、バッチ)に紐付いているのかわからなかったりします。

そこで、品質データとプロセスデータを紐付けるシステムの構築(データベース化)が必要です。

オンライン計測器の導入

多くの場合、品質分析にかかる労力は大きく、頻繁に分析できないため、品質変動をデータで捉えることが難しいです。

そこで、大きな役割を果たすのが、オンライン計測器(オンラインGCなど)です。

オンライン計測器導入による利点は、分析の自動化や測定頻度アップだけではありません。

オンライン計測器があれば、HPLCやGCのカラムの劣化など、手分析に使っていた分析機器の測定値ズレをダブルチェックすることができます(たいていの場合、オンライン計測器の方がズレやすいですが。。)。

品質自動分析(ロボット分析)

品質の手分析では、測定値に必ずばらつきが生じます。

このバラツキも、サンプリングから分析までの操作数が多ければ多いほど、要因が多岐にわたるため、特定して改善することが困難です。

そこで、品質を高度に管理したい場合は、手分析をロボットによる自動分析に置き換える必要があります。

人が介在しない分、測定値のばらつきが小さくなります。

【参考】測定誤差について

品質予測ソフトセンサーの構築

製造プロセスデータを解析して品質を推定する「ソフトセンサー」という技術があります。

ソフトセンサーについては、下記の記事でまとめています。

-

-

【図解あり】ソフトセンサーとは 〜コスト削減の武器〜

続きを見る

ソフトセンサーの役割をまとめると下記の通りです。

ソフトセンサーの役割

- 分析計の代替

- 分析計の異常検出

- プロセス変数間の関係の解明

- 効率的なプロセス制御

ソフトセンサーを構築することにより、プロセス変数間の関係が数式で表せるようになるため、品質変動要因の特定につながることがあります。

品質予測制御

一般的な製造プロセスでは、運転員が品質測定値を確認し、品質を一定に保つように運転条件を調整しています。

実際は、品質測定値は分析時間の分だけ遅れて出てきますし、測定誤差を含むため、SQC(統計的品質管理)手法をもってしても運転操作の判断が難しいです。

そこで、上述のソフトセンサーと制御を組み合わせることで、刻一刻と変わる品質予測値に対して、運転条件を自動で調整できるようになります。

ロボットが24時間ずっと品質を調整し続けてくれるようなものなので、ソフトセンサーの精度さえ悪くなければ、品質は安定化します(運転員の労力も削減できます)。

(2)コストの削減

| 目的 | レベル1 データの収集・蓄積 |

レベル2 データによる分析・予測 |

レベル3 データによる制御・最適化 |

| (2)コストの削減 | 原材料使用量のリアルタイムデータ化 生産量・出荷量・在庫量のリアルタムデータ化 バーコード・QRコード管理 |

原単位のリアルタイム見える化 在庫のリアルタイム見える化 |

モデル予測制御(自動運転) 数理最適化による運転条件最適化 |

リアルタイム見える化

生産量や出荷量、原料・用役使用量など、原価(コスト)に関わるデータは、リアルタイムで把握しにくいことが多く、月次や年次でしか記録(管理)していないことがあります。

月次や年次での管理では、プロセス異常により用役原単位が悪くなっていたとしても気づくのが、ずいぶん後になってしまいます。

理想は、「リアルタイム」で、「問題を見える化」することです。

データを毎日チェックし、変動があればドリルダウンで原因まで特定できるようにしておく必要があります。

モデル予測制御(自動運転)

化学プロセスでは、フィードバック制御であるPID制御が主流です。

PID制御は、単純な制御にも関わらず、比例ゲインP、積分時間I、微分時間Dの3つのパラメータを駆使することで、あらゆる状況に対応できます。

しかし、フィードバック制御だけでは変動が起きてから調整を始めるため、変動に強いとは言えません。

そこで、フィードバック制御(PID制御)にフィードフォワード制御(モデル予測制御)を組み合わせることで、非常に安定な制御を実現することができます。

従来のPID制御だけでは、人間の介入が必要であった制御系でも、モデル予測制御を組み合わせることで自動化できるようになるケースが多いです。

モデル予測制御については、こちらの記事にまとめています。

-

-

モデル予測制御とは?【コスト削減の鍵!?】

続きを見る

数理最適化による運転条件最適化

化学プロセスでは、品質と原価の関係や、用役(蒸気など)原単位と薬品原単位の関係がトレードオフの関係である場合が多いです。

そして、原油や薬品の価格は市況によって変動するため、その時々で運転条件を調整するのが理想です。

例えば、原油(蒸気)が安いときは、蒸気をたくさん使って蒸留して薬品ロスを抑えるとか、逆に薬品が安いときは、蒸気をあまり使わず薬品を垂れ流す運転にするなどです。

使用する用役や薬品の単価と運転条件の関係を数式に落とし込むことで、自動的に最適な条件で運転することが可能になります。

上記のようなトレードオフの関係については、下記記事で詳しく解説しています。

-

-

化学工学入門②〜化学工学系のお仕事【就職に強いは本当?】

続きを見る

(3)生産性の向上

| 目的 | レベル1 データの収集・蓄積 |

レベル2 データによる分析・予測 |

レベル3 データによる制御・最適化 |

| (3)生産性の向上 | ペーパーレス化(電子承認) 運転日誌のデジタル化 スマホ・タブレットの活用 ウェアラブルカメラ、ドローン活用 リモートDCS ワイヤレス計測器(振動計、臭気計、表面温度計など)の導入 |

自然言語処理 設備異常検知(予兆検知) |

設備管理の最適化 自動制御(シーケンス制御など) |

ペーパーレス化・運転日誌のデジタル化

今まで紙で運用し、印鑑リレーしていた資料や回覧物をデジタル化し、ペーパーレスを目指す動きがあります。

紙を使うと、紙やインク、移動にかかる労力などのムダが発生します。

しかし、ペーパーレス化の効力はそれだけではありません。

文字情報をデータとして保存することで、自然言語処理することができます。

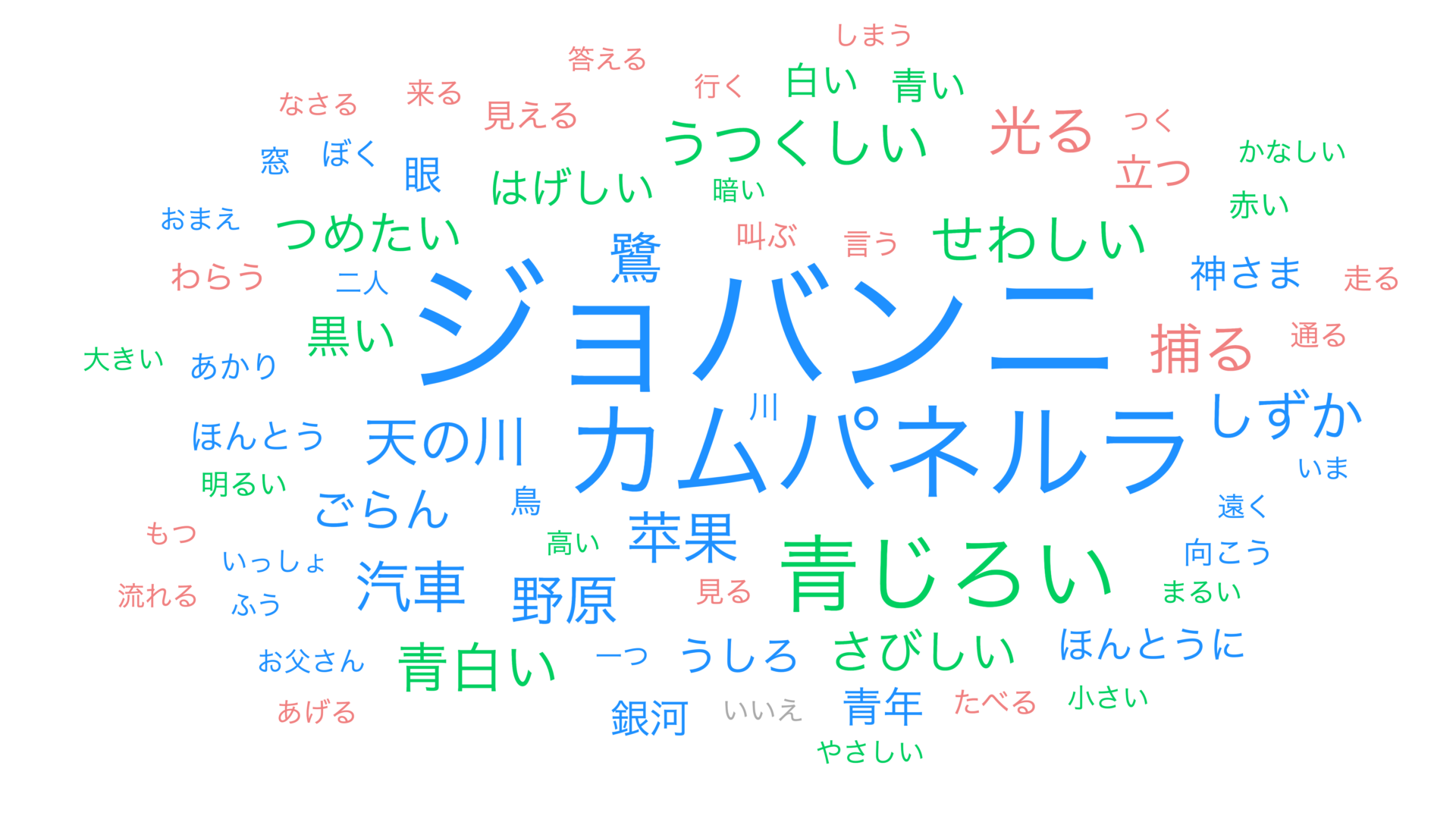

簡単な例としては、テキストマイニングでしょうか。

上図は、小説「銀河鉄道の夜」の文章をテキストマイニングした例です。

SNSの投稿を解析して、世の中のトレンドを把握したり、自分の投稿を解析して「自分自身をよく知る」ことにも使われます。

生産現場では、1日や1週間分の運転日誌を解析することで、運転状態の要約が可能になります。

また、最近話題のChatGPTに代表されるように、LLM(大規模言語モデル)に作業標準書やノウハウ書、ISO文書などを学習させ、作業前KY(危険予知)のチェックや非定常作業時の確認など、アドバイスをくれる存在を作り出すこともできます(AI上司)。

現場でのデジタルツール活用

デジタルツール

- スマホ

- タブレット

- ウェアラブルカメラ

- ドローン

ペーパーレス化が進んでくると、仕事のほとんどがPCやタブレット、スマホで済むようになります。

よって、現場にスマホやタブレットを持っていき、パトロールデータの入力や作業標準書の確認、DCSデータの確認(リモートDCS)を現場で済ませることができるようになり、作業効率がアップします。

しかし、課題になるのが「防爆エリア」です。

危険物を扱う製造プロセスでは、防爆対応の電子機器のみ現場に持って行くことができます。

防爆対応の電子機器は、作っているメーカーも少なく、非常に高価であり、しかも構造上熱を逃がすことが難しいので、高スペックの電子機器は作成できないようです。

そこで、各社防爆エリアの見直しを行っています。

例えば、JSRでは、防爆エリアの見直すことでドローンを現場で飛ばせるようになり、高所などの点検が難しい箇所のパトロールに活用しています。

また、日産化学でも現場にハンディターミナルを持って行くことができるようになり、QRコードを使って在庫管理を効率化させました。

ワイヤレス計測器の導入

設備の異常発見に、現場のパトロールは欠かせません。

特に優れた運転員は、五感を使って異常検知をしています。

あるとき、私(新人)はベテラン運転員の方と食堂に向かって歩いていました。

すると、ベテラン運転員の方が「(現場の音が)いつもと音が違うな」と言って、急いで現場に戻ってしまいました。

毎日、現場の音(振動)を感じているので、違った音や振動が起きていると違和感を感じるようです。

そのほか、ベテランの中には、鼻がよく効く方や、舌でpH判断する強者までいます(絶対にマネしないでください)。

このように、人間の五感を模倣し、振動計や臭気計、表面温度計などの計器を用いることで異常判断ができます。

制御系とは異なり、最悪無くても困らない計器ですので、「ワイヤレス計測器」を安価に設置するのがオススメです。

また、得られたデータは、機械学習や深層学習を使って解析することで異常判断します。

市販の異常検知(予兆検知)ツールでは、AzbilのBiG EYESなどが有名ですね。

(4)製品化・量産化の期間短縮

| 目的 | レベル1 データの収集・蓄積 |

レベル2 データによる分析・予測 |

レベル3 データによる制御・最適化 |

| (4)製品化・量産化の期間短縮 | ラボ実験の自動化 ベイズ最適化 |

プロセスシミュレータ活用 3DCADの活用 |

デジタルツイン |

ベイズ最適化

新製品の開発において、世の中にあるデータだけで現象が説明できることはありません。

必ずラボ実験やベンチプラント、パイロットプラントで検証してから生産機にスケールアップしていきます。

そこで重要になってくるのが実験計画です。

1回の実験にかかる時間が短ければ、あまり気にならないかもしれませんが、1週間や1ヶ月もかかるような場合は、どのような条件で実験するかがとても重要になってきます。

ベイズ最適化では、確率モデル(ガウス過程)を用いることによって、(データ解析が苦手とする)外挿領域を探索しやすくなります。

【参考文献】Pythonで学ぶ実験計画法入門 ベイズ最適化によるデータ解析 (KS情報科学専門書)

プロセスシミュレータの活用

製品開発のスピードアップや自動化を図る上で、プロセスシミュレータの活用は欠かせません。

プロセスシミュレータの例

- Aspen Plus

- Pro/Ⅱ

- COCO(無料)

- DWSIM(無料)

など

新しい製造プロセスをプロセスシミュレータでデジタル上に設計することで、概算の設備投資額や原価を算出できます。

機器を一つ一つメーカに設計してもらい、見積額を出してもらうよりも、圧倒的にスピードアップできます。

また、具体的に設備化の検討をする際は、3DCADで製造プロセスを再現します。

このように、プロセスシミュレータと3DCADを組み合わせることで、精度良く設備投資額や原価を試算し、意思決定を早めることにつながります。

【参考】Brownreverse

プロセスシミュレータで製造プロセスを設計する際、それぞれの単位操作(反応、晶析、固液分離、蒸留など)で最適化して設計しますが、それが全体最適になるとは限りません。

よって、装置条件や運転条件を色々と変更し、全体最適となる条件を探索する必要があります。

そこで活躍するのが、前述した「ベイズ最適化」です。

ラボ実験やベンチプラント、パイロットプラントの実験計画だけでなく、プロセスシミュレータの条件最適化にも活用できます。

【参考論文】シミュレーションと機械学習を組み合わせたエチレンオキシド製造プロセスの多目的最適化

デジタルツイン

新規プロセスに限らず、既存プロセスもプロセスシミュレータと3DCADでデジタル上に再現することをデジタルツインと言います。

デジタルツインを構築すれば、変更時の挙動を精緻にシミュレーションすることができ、仕様変更も迅速に対応できます。

しかし、データのない領域(外挿領域)の取り扱いには注意が必要です。

(5)人材不足・育成への対応

| 目的 | レベル1 データの収集・蓄積 |

レベル2 データによる分析・予測 |

レベル3 データによる制御・最適化 |

| (5)人材不足・育成への対応 | ウェアラブルカメラ 音声(通信記録) GPSデータ ノウハウの文書化 暗黙知の形式知化 |

自然言語処理 | 人事評価の公正化 |

超監視教育

いたるところにカメラやマイクを設置し、GPSで人間の動きも把握します。

(もっと言えば、心拍数や呼吸数、体温といったデータも)

得られた映像や音声、位置情報、文字情報を解析し、それぞれの能力や貢献度、作業効率を明確化します。

新人がどこで何をしていても、教育者がフォローすることができます。

新人が困っていたり、不安に感じていたら、心拍数でわかりますし、体調が悪ければ、呼吸数や体温といったデータで検知できます。

【参考】安全見守りくん

ノウハウの文書化

現場に受け継がれている常識やノウハウを言語化することで、教育期間を短縮します。

これは、暗黙知の形式知化とも言われています。

また、文章に落とし込めるということは、プログラムにすることもできるということです。

よって、シーケンス制御などにより、自動化が可能になります。

人事評価の公正化

また、ペーパーレスになり、情報をデジタル上で保存するようになると、誰がどのくらい効果的な仕事をしたのかが見えるようになります。

(IT業界では、自分のコードがどれだけ採用されたのかが見えるので、人事評価が比較的楽だそう。。)

結果、人事評価の公正化につながります。

(6)新たな付加価値の提供・提供価値の向上

| 目的 | レベル1 データの収集・蓄積 |

レベル2 データによる分析・予測 |

レベル3 データによる制御・最適化 |

| (5)新たな付加価値の提供・提供価値の向上 | デジタルマーケティング 情報発信 |

需要予測 ニーズ分析 |

ブランド力構築 販売価格の最適化 生産計画(在庫)の適正化 物流の最適化 |

デジタルマーケティング

製造現場からは少し遠い話に見えますが、マーケティングについても理解する必要があります。

ざっくり説明すると、下記の4Pをデータで把握し解析することで、「新たな付加価値の提供」や「提供価値の向上」につながります。

| 4P | 戦略 | 説明 |

| Product | 製品戦略 | 顧客に対して、どんな製品・サービスを売るのか。 売れるためにどう差別化していくかのコンセプトづくり。 |

| Price | 価格戦略 | 顧客にいくらで届けるのか。 競合や顧客価値を考慮して価格設定を行う。 |

| Place | 流通戦略 | 顧客にどのように製品やサービスを提供するのか。 店舗、卸、通販、ネットなどの販売場所や流通経路、納期、入手のしやすさなど、最適な流通を考える。 |

| Promotion | 販促戦略 | 顧客にどのように製品の存在や特徴、魅力を知らせるか。 広告、ホームページ、SNS、キャンペーンなどでの販売促進。 |

【参考記事】4Pとは? マーケティングミックスの意味と考え方を解説

まず、製造原価や販売価格、販売数量、競合の販売価格や製品スペックをリアルタイムで見える化します。

もし、競合よりも高い価格で売っている場合は、その差額分の価値が自分たちの製品にあるのかを考えます。

これが、販売価格の最適化につながります。

また、「提供価値」に焦点を置くことで、自分たちの製品の強みや弱みが見えてきます。

この強みを伸ばしたり、弱みを逆に利用するなどして新たな付加価値や提供価値の向上につながってくるはずです。

情報発信

最近、化学メーカーでも情報発信する企業が増えてきました。

良い製品を作れば売れるという時代は終わりました。

いかに商品を知ってもらい、好きになってもらって購入してもらうかが重要になっています。

よって、企業や製品を身近に感じてもらう(ブランド力構築)ために、情報発信を始めています。

(7)その他(リスク管理の強化)

| 目的 | レベル1 データの収集・蓄積 |

レベル2 データによる分析・予測 |

レベル3 データによる制御・最適化 |

| (5)リスク管理の強化 | 原材料の産地・製造メーカーの情報 顧客の用途把握 環境データ(CO2、PFASなど) |

リスク評価 | リスク管理の最適化 トレーサビリティ |

リスク評価

原材料の産地や製造メーカー、そして顧客の用途も含めてマップに表示します。

これで、地政学的なリスクを把握することができます。

同時に、CO2やPFASなどの環境データも見える化することで、環境リスクも浮き彫りになります。

トレーサビリティ

原材料が紛争鉱物や児童労働(鉱山)の助長などに該当しないか確認が必要です。

【参考記事】米人権団体がテスラやアップルなど提訴、コンゴのコバルト採掘で

また、最近では脱炭素の流れからCO2排出量(カーボンフットプリント)など、製品の環境データも顧客に提供する必要が出てきました。

つまり、製品にクリーンさ(清明正直)が求められるようになってきました。

そこで、製品に使われた原材料の産地や製造メーカー、環境データ含め、トレーサビリティの取れる状態にしておく必要があります。

トレーサビリティを担保するため、ビットコインに使われているブロックチェーン技術を使うアイデアなども出てきています。

【参考記事】資源循環プラットフォーム活用で、トレーサビリティを付与した再生プラスチック材の実証販売開始

まとめ

スマートファクトリーについて、つらつらと書いてみましたが「やることがいっぱい」ですね。

優先順位を考えるならば、本来の目的である「”価値”を生み出す」に注力すべきでしょう。

しかし、”価値”を生み出す取り組みは、製造現場だけで解決できる課題ではありません。

営業、研究、技術開発とプロジェクト体制で取り組むと良いでしょう。

よって、手始めの一歩としては、「どれが面白そうか」という視点で取り組んでみましょう。

達成後のイメージがしやすいものを選ぶとより良いと思います。